Погодин В.А., Кузнецов А.Л., Серова И.В. Статья «Современное оборудование для транспортировки между основными операционными зонами контейнерного терминала» в журнале «Контейнерный Бизнес» №1 (7)/2007

Общая структура контейнерного терминала

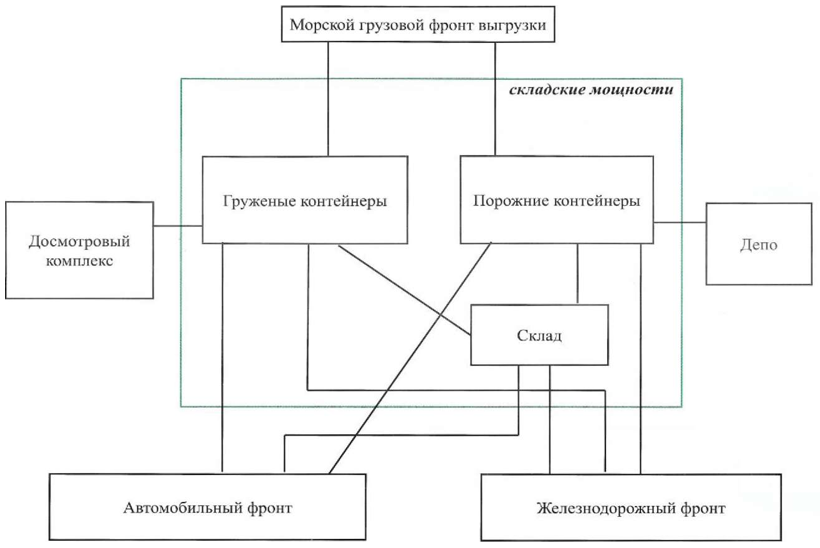

Одной из основных функций любого контейнерного терминала является стыковка различных видов транспорта: водного (морского и речного) и наземного (автомобильного и железнодорожного). Для обработки транспорта на терминале имеются соответствующие грузовые фронты: морской, железнодорожный, автомобильный. Для промежуточного хранения контейнеров на терминале имеются специальные площадки. Кроме функции временного хранения контейнеров, на терминале могут выполняться различные дополнительные функции: таможенный досмотр, обслуживание и ремонт порожних контейнеров, санитарный контроль, комплектация и распределение, логистическая подработка, хранение, обработка тарно-штучного груза и пр. В соответствии с этим, контейнерный терминал имеет сложную функциональную структуру (рис. 1).

Рис. 1 – Структура контейнерного терминала

Тем не менее, основной объем операций любого контейнерного терминала связан с хранением и выборкой проходящих через него контейнеров. Минимизация требуемой для этого площади, при сохранении приемлемой селективности контейнера, требует выбора того или иного технологического оборудования, которое в значительной мере определяет технико-экономические свойства терминала. Подчеркивая важность этого выбора, в мировой практике принято классифицировать все терминалы именно по виду транспортно-технологической схемы работы площадки открытого хранения. В соответствии с этим обычно выделяют следующие классы терминалов:

а) терминал с шасси (магистральными или внутрипортовыми),

б) терминал с фронтальными погрузчиками,

в) терминал с ричстакерами,

г) терминал с автоконтейнеровозами,

д) терминал с погрузчиками на пневмоходу,

е) терминал с погрузчиками на рельсовом ходу.

Обработка каждого контейнера на терминале предполагает его прохождение через три основных рабочих зоны терминала: входной фронт погрузки-выгрузки, площадка складирования, выходной фронт погрузки- выгрузки. При этом в общем случае контейнер должен пройти операции, условно показанные на рис. 2.

Рис. 2 – Обобщенные операции с грузом на контейнерном терминале

Например, к этим «элементарным» операциям в случае импортного груза относится:

− разгрузка контейнера с борта судна и помещение его на поверхность причала;

− подъем с поверхности причала и погрузка на технологический транспорт;

− транспортировка к месту складирования;

− разгрузка технологического транспорта на поверхность терминала;

− подъем с поверхности терминала и помещение в штабель;

− технологические перемещения в штабеле;

− выборка из штабеля и помещение на поверхность терминала;

− подъем с поверхности терминала и погрузка на технологический транспорт;

− транспортировка к месту обслуживания наземного транспорта;

− разгрузка технологического транспорта на поверхность терминала;

− подъем с поверхности терминала и погрузка на магистральный транспорт.

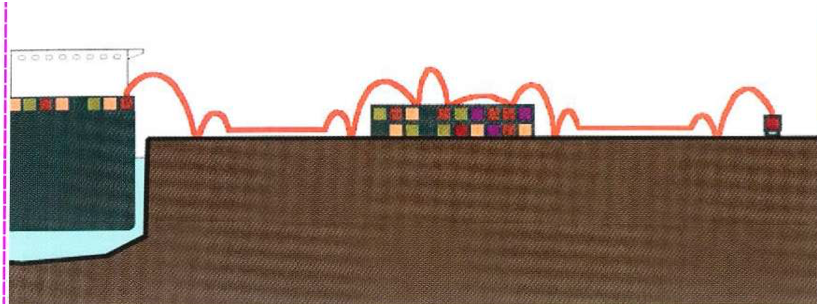

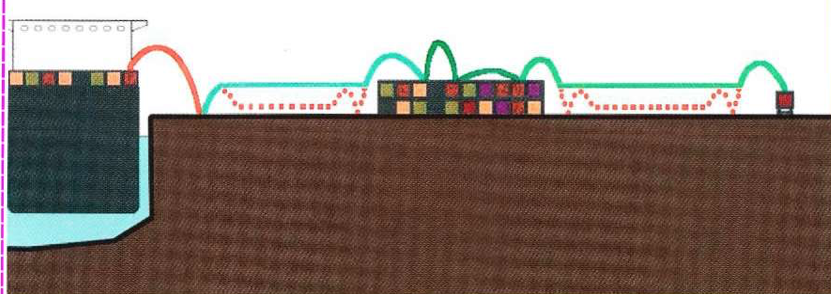

Очевидно, что перечисленные элементарные составляющие операции в большинстве случаев совмещаются: например, выгружаемый с борта судна контейнер может ставиться не на поверхность терминала, а непосредственно на трейлер или иное технологическое шасси, обладающее только функцией транспортировки. Шасси доставит контейнер на контейнерную площадку, где его снимет и поместит в штабель оборудование с соответствующими функциями подъема (рис. 3). В другом варианте с поверхности терминала у борта судна его может поднять, перевезти и поместить в штабель оборудование с совмещенными функциями подъема и транспортировки, например автоконтейнеровоз или ричстакер (рис. 4).

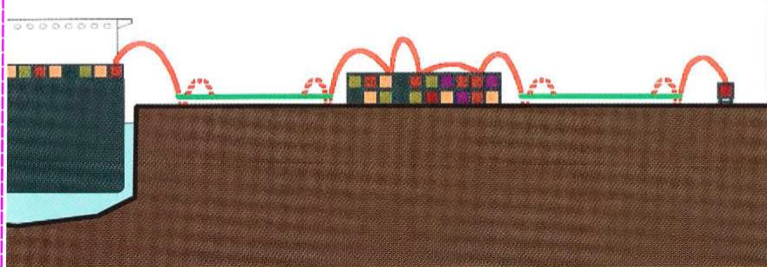

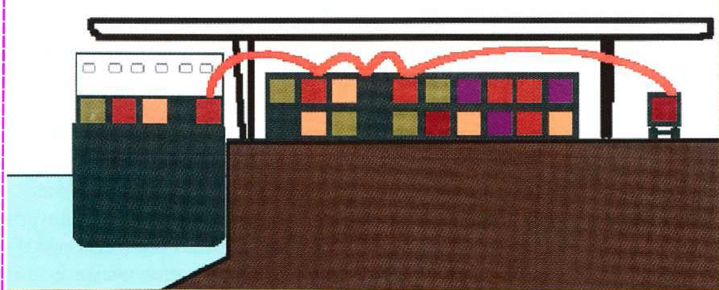

На небольших речных терминалах иногда можно встретить наиболее полное совмещение элементарных операций при использовании перегружателя, выполняющего одновременно обработку судов наземного транспорта и складирование (рис. 5).

Рис. 3 – Перемещение контейнеров с помощью внутритерминальных шасси

Рис. 4 – Перемещение контейнеров с помощью подъемно-транспортирующих машин

Рис. 5 – Совмещение операций на речном терминале

В большинстве практических случаев подобного совмещения добиться невозможно. Для экономически эффективного обслуживания каждого фронта погрузки-выгрузки и площадок складирования требуется свое оборудование, а все основные зоны могут находиться друг от друга на значительном транспортном расстоянии. Это делает задачу выбора системы транспортировки между основными операционными зонами не менее важной, чем выбор системы складирования. Пришедшее в последние годы понимание важности этой проблемы побудило многих производителей представить на рынок новые виды оборудования, краткому анализу которого посвящена данная публикация.

Система транспортировки между функциональными зонами

Как было сказано выше, при перемещении контейнера между различными функциональными зонами терминала необходимо поднять его с поверхности терминала, выполнить транспортировку и поставить на поверхность (в штабель). Очевидно, что применяемое для этого оборудование должно обладать функциями и подъема, и транспортировки. Технические, экономические, эксплуатационные факторы не всегда позволяют совместить эти функции в одной машине.

Причальные краны обладают высокоэффективной функцией подъема, однако, транспортировка ограничена технологическими перемещениями вдоль обрабатываемого фронта. То же самое можно сказать и о складских перегружателях на рельсовом и пневмоколесном ходу. Фронтальные погрузчики и автоконтейнеровозы обладают обеими функциями, однако платой за это являются высокие требования к покрытию, стоимость и эксплуатационные затраты. С ростом расстояния между операционными зонами транспортировка этим оборудованием становится слишком затратным делом.

Тягачи с контейнерными шасси обладают отличными экономическими и эксплуатационными характеристиками, однако не обладают функцией подъема, что делает невозможным их самостоятельное использование.

Каждый терминал самостоятельно ищет комбинацию оборудования, обеспечивающего оптимальный баланс капитальных, эксплуатационных, строительных затрат и эффективности операций. В то же время, за последние годы в развитии транспортно-технологического оборудования контейнерных терминалов было найдено несколько интересных технических решений проблемы передачи контейнеров между технологическими зонами.

Система с тягачами-трейлерами (магистральными и внутрипортовыми)

Данная система до сих пор является наиболее распространенной вследствие относительной простоты, низких капитальных затрат и функциональной гибкости. Терминальные тягачи, используемые для транспортировки специальных портовых полуприцепов или целых составных поездов, являются хорошо освоенным техническим средством в большинстве существующих портов. Эта или же подобные системы используются и для транспортировки генерального груза, в связи с чем хорошо подходят для использования на переходных многофункциональных терминалах.

Система с низкорамными автоконтейнеровозами (шаттлами)

АКВ позволяют осуществить как складирование, так и транспортировку. Относительно высокая удельная стоимость транспортировки с помощью АКВ, а так же избыточная для этой функции высота складирования, заставили искать решение в создании низкорамных АКВ, предназначенных исключительно для транспортировки и, возможно, обслуживания автомобилей. Окончательное решение об успешности применения машин этого вида можно будет сделать после тщательного анализа экономических показателей, поскольку стоимость этих, пусть и скоростных машин, но обладающих ограниченной функциональностью, приближается к стоимости «нормальных» АКВ.

Система с кассетными транслифтерами

Данная система в основном развивалась для морской транспортировки с накатной погрузкой судов. Тем не менее, во многих странах Европы она считается высокоэффективной и для внутритерминального перемещения грузов, как генеральных, так и контейнерных.

Основу системы составляет тот же портовый тягач, но вместо полуприцепа используется низкопрофильная тележка с возможностью гидравлического подъема задней части. Подъем передней части осуществляется за счет седла тягача. Груз, например контейнер, помещается на специальную кассету, представляющую собой удлиненный поддон. Тягач задним ходом вводит тележку в туннель поддона, поднимает платформу тележки и тем самым помещает на нее кассету с грузом. После этого транспортировка осуществляется так же, как с помощью портовых тягачей с прицепами.

Высокая эффективность подобной системы привела к развитию подобной системы компанией Сторо-Энцо. Она ввела новые унифицированные грузовые единицы (SECO, Storo Enzo Container Unit) увеличенного объема и грузоподъемности (90 т, 120 м3), в которых кассета интегрирована в конструкцию контейнера.

Система с контейнерными транслифтерами

Желание сохранить преимущества транспортировки с помощью недорогих прицепных устройств и обеспечить возможность самостоятельного подъема контейнеров с поверхности привела к появлению контейнерных транслифтеров (система CONTRA). Машины этого вида, приводимые в действие тем же портовым тягачом, представляют собой подвижный спредер с верхним захватом на колесном шасси. Возможность подъема варьируется от 300 мм (только транспортировка) до 1500 мм (обслуживание автотранспорта).

Система с боковыми погрузчиками (боковыми ричстакерами)

Одно время система с боковыми погрузчиками рассматривалась как наиболее перспективная, поскольку продольное положение контейнера при штабелировании и перемещении уменьшала ширину проезда и повышала плотность складирования. Развитие дошло до появления даже боковых ричстакеров, правда выполненных в единичных экземплярах. Достоинством боковых погрузчиков является равномерное распределение нагрузки на все колеса при передвижении, а также возможность въезда в проемы крытых складов. Большого распространения в чисто контейнерной деятельности эта система не получила как по экономическим соображениям, так и вследствие ограниченной гибкости.

Система с автоматическими тележками

Роботизированные тележки (AGV, automated guide vehicle) получают все большее распространение на высокопроизводительных терминалах, как автоматизированных, так и обычных. Управление тележками осуществляется с помощью глобального спутникового позиционирования, или с использованием транспондеров. В развитых странах, с учетом стоимости рабочей силы и общей тенденции к автоматизации операций контейнерных терминалов, данное направление считается весьма перспективным.

Система с автоматическими транслифтерами

Роботизированные тележки легко вписываются в систему кассетной перевозки, что позволяет существенно увеличить гибкость терминальных операций с различным грузом. Тележки изготавливаются как на пневматическом, так и на рельсовом ходу.

Заключение

Данная публикация не ставила целью сравнение технических и эксплуатационных показателей различных систем внутритерминальной транспортировки. Авторы хотели лишь привлечь внимание всех заинтересованных к самой проблеме, и очертить круг найденных современной мировой практикой решений.