В зависимости от типа колесного шасси, складские козловые перегружатели делят на рельсовые перегружатели (RMG, rail mounted gantry) и перегружатели на пневмоходу (RTG, rubber tyred gantry). Перегружатели на пневмоходу, иногда в портах называемые “транстейнерами”, передвигаются на износостойких шинах и чаще имеют дизельный привод.

Оборудованный поворотными на 90 градусов тележками, он может передвигаться не только вдоль штабеля контейнеров, но и двигаться по кривой и оперативно переезжать от штабеля к штабелю. Перегружатели на пневмоходу.

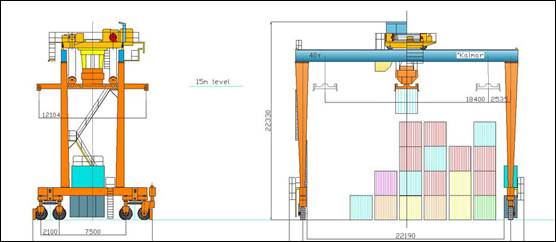

Пролет портала перегружателя на пневмоходу (RTG) перекрывает сразу несколько рядов контейнеров и обеспечивает складирование в 5 ярусов (4+1, т.е. над штабелем высотой 4 контейнера можно пронести 1 ящик) и более.

RTG – это оборудование сугубо грузоподъемное для штабелирования, и для транспортирования по горизонтали они используются в сочетании с другими видами оборудования группы С (чаще всего это комбинации трактор-трейлер), выполняющими транспортировку между складским и другими грузовыми фронтами.

|

|

Благодаря поворотным тележкам, перегружатели RTG |

Ранние типы RTG имели самые разные размеры портала, сегодня диапазон 20-23,5 м практически признан стандартным, и большинство перегружателей относится к этому типу. Такой пролет позволяют создавать штабель шириной в 5-6 рядов и оставлять проезд для транспортного средства. В портах работают много перегружателей и с размером портала 27 м (7 рядов+проезд). Высота складирования постоянно увеличивается: первые машины компании «Пасеко» создавали штабель «1+1» (контейнеры высотой 8½ футов). Первый перегружатель «3+1» появился в 1972 г., а «4+1» – в 1982. Перегружатели «4+1» являются самыми популярными, хотя отдельные компании производят и перегружатели с высотой складирования «2+1» и «5+1» контейнеров высотой 9½ футов. Как и прочее контейнерное перегрузочное оборудование, RTG постоянно увеличивают свою грузоподъемность: у первых машин она была 20 т, у машин последнего поколения – более 40 т. Длина контейнера для RTG не критична, поскольку он не проносит контейнер через боковой просвет его портала.

У ранних моделей имелось всего лишь 4 колеса, и революционным шагом было появление 8- и 16-колесных машин, в которых вес конструкции распределяется на большую площадь поверхности терминала. Привод RTG либо дизельный, либо (и чаще всего) дизель-электрический. Их мощность постоянно растет, обеспечивая все более высокие рабочие скорости спредера и тележки. Характерным примером оптимизации характеристик мобильных козловых кранов на пневмоходу является появление в последнее время RTG с кабельным электрическим питанием. В целях сокращения эксплуатационных расходов, связанных с использованием дизельного привода, на рынке стали появляться краны с электроприводом и кабельным питанием от колонки на кабельный барабан крана.

При движении крана вдоль штабеля предусмотрено наматывание (или сматывание) кабеля на кабельный барабан. Установочное передвижение движение RTG между штабелями производиться после отключения кабеля от стационарной колонки и последующего подключения к малогабарит-ному дизель-генератору. Последний может быть либо смонтирован на кране как штатное оборудование, либо выполнен в виде съемного модуля, который навешивается с помощью автопогрузчика на кран при необходимости. Безусловно, такая модернизация снижает мобильность RTG, несколько ограничивает вариативность планирования складирования контейнеров, но она окупается снижением затрат на перевалку контейнеров.

|

|

Мобильные козловые пневмоколесные перегружатели типа RTG |

Первые такие краны были поставлены в Россию финской фирмой КОNЕ и установлены по проекту ООО «Морстройтехнология» на контейнерном терминале Юго-Восточного района порта Новороссийск (НУТЭП).

|

|

Складирование контейнеров RTG в 5 ярусов. Новороссийск, ЮГВР |

|

|

Система электропитания RTG по кабелю. Поворот части колес на 90 0 фиксирует кран в нерабочем состоянии. Новороссийск, ЮГВР |

Краны КОNЕ для Новороссийска весят 135 т, имеют колею 26,45 м, высоту штабелирования 5+1, грузоподъемность под спредером 50 т. Максимальное давление на покрытие не превышает 10 кг/см2 благодаря наличию в каждой тележке 4 колес. Это исключительно важно при проектировании конструкции покрытия на терминале: «старые» RTG передвигались по специально отведенным полосам, усиленным снизу бетонными балками. Благодаря низкой нагрузке на колесо, 16-колесные машины могут не требовать специального усиления полос для движения.

Значительным достижением было внедрение систем автоматического контроля трассы движения и позиционирования, подводящих кран в правильное положение над блоком и наводящих спредер в нужный ряд (иногда и на отдельный контейнер). Передвижение вдоль блока осуществляется вручную, но полностью автоматизированные системы уже появляются в эксплуатации. Как уже говорилось, между причальной зоной и перегружателем контейнеры перевозятся обычно на трейлерах с помощью тягачей. Тягачи подъезжают внутрь портала по специальному «транспортному ряду», чтобы подвезти или отвезти контейнеры. Перегружатель снимает или ставит контейнеры с трейлеров, и перекладывает контейнеры для выборки нужного. Для погрузки/разгрузки на магистральные средства транспорта им разрешается въезжать на территорию терминала и подъезжать прямо к нужному ряду. В отличие от системы с автоконтейнеровозами, специальной обменной площадки здесь не предусматривается.

Главным достоинством RTG является экономичное использование площади: складирование производится выше и плотнее, чем у автоконтейнеровозов, поскольку между каждыми рядами не нужно оставлять проезды для ног портала. Средняя высота складирования обычно составляет 2,5 яруса для импортных и 3,5 для экспортных контейнеров. В предположении об их соотношении в грузопотоке 50:50, на одном гектаре можно хранить около 700 TEU.

Вторым условием реализации преимущества является исключительно высокая степень организации работы терминала, поскольку иначе плотность складирования превращается в необходимость добавочного перемещения контейнеров и снижении селективности.

Как и для любого перегрузочного оборудования, рабочая производительность меняется в зависимости от оперативной обстановки и проходимого между подъемами транспортного расстояния. Очевидно, что она сильно зависит от способности вспомогательного оборудования обеспечить своевременную подвозку/отвозку контейнеров. Многие порты достигают пиковой производительности 30-35 контейнеров в час; стандартной рабочей производительностью можно считать величину около 20 подъемов в час. Перегружатели на рельсовом ходу.

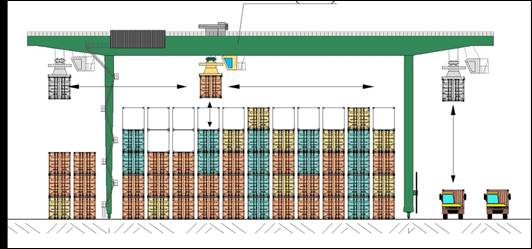

Как и RTG, рельсовые перегружатели (RMG) своим пролетом несколько рядов штабеля и складируют контейнеры в пять ярусов и выше. Они передвигаются по рельсам шириной и являются, как и RTG, оборудованием исключительно зоны складирования.

|

|

Порт Владивосток. Новые перегружатели на рельсовом ходу изготовлены фирмой "Liebherr Container Cranes Ltd", предназначены для обработки контейнеров в тылу причалов №№14-15, грузоподъемностью 45 тонн (под спредером) и производительностью 30 контейнеров в час. Широкая колея – 63 м, размер консолей – по 15 м, длина главной балки – 100 м, ее вес – 165 т. |

Они также используются в сочетаниями с тягачами-трейлерами (реже с автоконтейнеровозами), осуществляющими перевозку между зоной складирования и причальной зоной, складом комплектации и прочие терминальные операции. RMG, приобретая все большую популярность, постоянно росли в размерах.

Начав с пролета в 36 м (12-13 рядов контейнеров), вскоре они достигли 60 м, а наибольшие из них даже 100 м. Высота складирования по операционным причинам более-менее стабилизировалась на величине 5 ярусов (4+1). RMG обычно имеют электрический привод, с питанием от внешней кабельной сети или от своих собственных генераторов. Важнейшей ступенью развития этого вида оборудования считается появление систем автоматического управления. RMG предоставляют возможность полной автоматизации операций, при которой крановщик становится лишь вспомогательным звеном компьютерной системы управления. Главным внешним отличаем RMG от RTG является наличие консоли с одной или двух сторон.

|

|

Схема складского двухконсольного перегружателя на рельсовом ходу типа RМG с электропитанием по кабелю, складирование 5+1 |

Каждая из консолей позволяет складировать контейнеры вне колеи портала, в дополнение к штабелю внутри его. Контейнеры обычно перемещаются между зоной складирования и средствами транспорта вбок, между ногами портала под консоль.

Максимальный полный вес RMG с контейнером и спредером (обычно полноповоротным) достигает 300-400 т. Для портала с 16 колесами (восемь пар, сгруппированных в четыре тележки) распределенная статическая нагрузка на колесо достигает 20-25 т.

В своем складском варианте RMG работает исключительно как складирующая машина, а для связи зоны складирования и причальной зоны обычно используются тягачи-трейлеры. Тягачи передвигаются вдоль специальных транспортных коридоров, обычно под консолью вне колеи портала. Сам перегружатель перемещает контейнеры к штабелю и от него, а также разбирает штабель при выборке нужного. Для подвозки/отвозки наземным транспортным средствам разрешается доступ на терминал и подъезд к нужному ряду. Обычно и для RMG, и для RMG специальной обменной зоны, как в случае автокон-тейнеровозов, не предусматривается. Имеются и исключения: некоторые терминалы имеют такую зону, для транспортной связи с ней используя автоконтейнеровозы или тягачи-трейлеры.

Как и в случае RТG, наиболее привлекательным свойством рельсовых перегружателей является экономичное использование площади. Этот вид оборудования обеспечивает максимальную высоту и плотность складирования (но только при условии эффективной системы планирования и управления терминальными операциями). Блоки контейнеров во всех направлениях имеют большие размеры, чем при использовании RTG.

На практике, RMG обеспечивают уровень перегрузки около 25 контейнеров в час, при теоретической пиковой производительности в 30 движений в час для больших терминалов и 40 для маленьких. Практическим правилом при планировании контейнерного терминала служит норма в один RMG на каждые 30 000-40 000 потока контейнеров через терминал в год.

Смотрите также:

Имитационное моделирование контейнерных терминалов

Модель оценки влияния портовой деятельности с учетом мультипликативного эффекта